Espumas Aglomeradas, ¿qué son?

En primer lugar, recordemos el concepto de espumas aglomeradas. Tras la fabricación de los bloques de espuma en el proceso continuo o discontinuo, estos bloques se envían a la laminación donde, en consecuencia, se generan muchos restos, los llamados «desechos».

Estos restos de espuma pueden mezclarse con un material aglutinante de poliuretano (prepolímero, que une las virutas de espuma), para formar nuevos bloques de Foam Binder.

Estos bloques de espuma aglomerada proporcionan mucha firmeza y alta capacidad de soporte, siendo utilizados en diversas aplicaciones, como alfombras y colchones, además de cumplir un papel «ecológico», contribuyendo a reducir la producción de residuos del proceso de producción de espumas flexibles.

Prepolímero Aglomerante (cola aglomerante)

El aglutinante de espuma utilizado en el proceso de bloque suele ser mono componente y de secado rápido, parcialmente volátil o no volátil e inodoro (producto sin olor).

Hablando de olor, este es un factor importante cuando se habla de aglutinantes de espuma. Es importante que la cola de aglomerado se fabrique con materias primas de baja toxicidad e inodoras. Esto permite una mayor calidad para el operario, evitando problemas en la aplicación, menor coste para la empresa debido a la baja peligrosidad e insalubridad (no inflamable, no tóxico y no contiene componentes volátiles perjudiciales para la salud).

Principales Características y Diferenciales de la «Cola de Aglomerado».

- Produce um bloque más firme

- Promueve una mayor resistencia al desgarro

- Versatilidad: adhesión con diferentes sustratos, como tejidos, espuma, goma, EVA, entre otros

- Velocidad de curado

- Baja viscosidad, por lo que puede extenderse más fácilmente sobre el substrato

- Rendimiento

- Inodoro (producto sin olor)

- Base MDI

- Sostenible, fomentando el uso de la espuma sobrante (restos)

- Cumple las normas IMETRO

El secreto es tener una cola «AG» con la menor viscosidad posible (líquido fino), sin estar diluida (100% de sólidos) para que pueda penetrar en todos los poros de la espuma, permitiendo una mejor adhesión al aglomerado.

La rápida velocidad de curado de la cola adhesiva proporciona un aumento de la productividad, lo que permite desmoldar varias veces al día.

Optimización de la Producción

Para producir un bloque de aglomerado de manera eficiente, es prudente seguir las recomendaciones:

Dosificación:

10 a 20% de AMIPRE® (cola de aglomerado de Amino) en relación al peso total de sustrato.

Esta variación en la dosificación se obtiene a través de la cantidad utilizada de sustratos distintos de la propia espuma, como: tejidos, EVA, goma, papeles, películas de polietileno, etc.

El catalizador Utilizado:

Octoato de estaño. Está indicado el uso de 0,5 a 1,1% sobre la cantidad en Kgs de AMIPRE®. Cabe destacar que la cantidad de este catalizador se da con la proporción:

Velocidad de Producción X Temperatura Ambiente

Desmoldeo:

Si se respetan las condiciones y los procedimientos de uso, el bloque aglomerado puede extraerse del molde en 40 a 60 minutos.

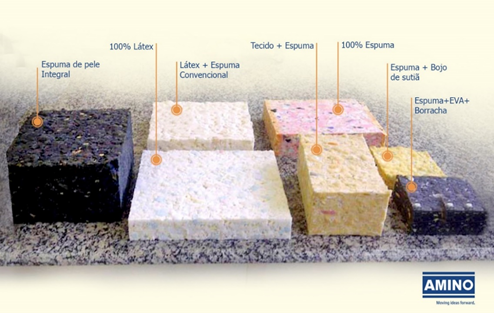

La mayoría de los tipos de mezclas conocidos:

Los tipos de mezclas más conocidos son:

- Espuma de piel integral

- 100% Látex

- Látex + espuma convencional

- Tejido + espuma

- 100 % de espuma

- Espuma + Sujetador

- Espuma + EVA + Goma

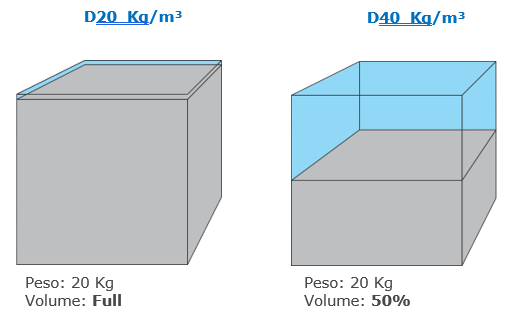

Densidades X Volumen

Cuanto mayor sea la mezcla de sustrato, más adhesivo se necesitará para una buena adherencia de las virutas.

Proceso de Fabricación

Mezclando

- Pesar las virutas: peso o volumen

- Pesar el AMIPRE (del 10 al 20%)

- Pesar del octoato de estaño (de 0,5 a 1,1%)

- Adición de estaño en AMIPRE

- Mezcla manual o mecánica durante 1 minuto

Proceso

- Después de mezclar el AMIPRE con el estaño, verter sobre las virutas de manera uniforme

- El tiempo óptimo de mezcla de virutas/AMIPRE es de 4 a 5 minutos.

- Después de mezclar, colocar las virutas en el molde.

- Presione las virutas según la densidad deseada.

- El tiempo óptimo entre la mezcla y el prensado es de 15 a 18 minutos.

Desmoldeo

- Deje pasar de 40 a 60 minutos para desmoldar.

- La laminación del aglomerado debe hacerse después de 24 horas.

Normas de Espuma Aglomerada

Las espumas aglomeradas deben cumplir la Norma ABNT NBR 13579-1, siguiendo los requisitos que se indican a continuación:

| Propiedades | D ≥ 30 |

| Resiliencia, % (min) | 25 |

| D.P.C. a 50%, % (máx.) | 25 |

| F.I.¹ a 40%, N (mín) | 250 |

| Perdida de F.I. a 40%, (50% deflexión), % (máx.) | 35 |

| Perdida de espesor, % (máx.) | 10 |

| ¹Fuerza de indentación a 40% sin deflexión previa, conforme ABNT NBR 9176 |

Maquinaria Necesaria

- Un aglomerador de virutass

- Dos cajas ajustables (normalmente 1,6 x 2,00 x70 cm de altura, depende del tipo de proceso y de la pieza a realizar)

- Moledor de espuma y tejidos

- +/- 100 kg de virutas para un bloque

- +/- 10% del adhesivo Amipre 132/1

Siempre es Bueno Recordar que…

- Cuanto mayor sea la mezcla de sustrato, mayor será la cantidad de adhesivo necesaria para una buena adhesión.

- PRODUCTIVIDAD: 1 bloque cada 40 minutos.

Para Conocer más sobre la Tecnología Amino, entre en contacto con nosotros por el +55 11 4077-3777 o envíenos un correo electrónico a vendas@amino.com.br

Acerca de Amino

Las espumas flexibles de PU desempeñan un papel fundamental en diversas industrias, y la elección del sistema y los aditivos correctos es crucial para lograr el rendimiento deseado. Si desea saber más sobre cómo optimizar sus procesos de producción y conocer la línea completa de aditivos y soluciones de Amino, contáctenos. ¡Estamos listos para ayudarle a encontrar las mejores soluciones para sus necesidades de producción!